Tự động hóa kho là gì?

Tự động hóa kho là quá trình tự động hóa việc di chuyển hàng tồn kho vào, trong và ngoài kho cho khách hàng với sự trợ giúp tối thiểu của con người. Là một phần của dự án tự động hóa, doanh nghiệp có thể loại bỏ các nhiệm vụ sử dụng nhiều lao động liên quan đến công việc chân tay lặp đi lặp lại cũng như nhập và phân tích dữ liệu thủ công.

Ví dụ, một nhân viên kho có thể chất các kiện hàng nặng lên một robot di động tự động. Rô-bốt di chuyển hàng tồn kho từ một đầu của nhà kho đến khu vực vận chuyển và phần mềm ghi lại chuyển động của hàng tồn kho đó, giữ tất cả các hồ sơ hiện tại. Những robot này cải thiện hiệu quả, tốc độ, độ tin cậy và độ chính xác của nhiệm vụ này.

Nhưng tự động hóa nhà kho không yêu cầu tự động hóa vật lý hoặc rô-bốt và trong nhiều trường hợp chỉ đề cập đến việc sử dụng phần mềm để thay thế các tác vụ thủ công. Tuy nhiên, kịch bản này minh họa cách robot và con người làm việc cùng nhau để hoàn thành các nhiệm vụ lặp đi lặp lại đồng thời giảm thiểu sự mệt mỏi và tai nạn.

Tự động hóa kho

- Tự động hóa có thể bắt đầu bằng hệ thống quản lý kho (WMS), thu thập dữ liệu và kiểm soát hàng tồn kho.

- Mặc dù tự động hóa kho có chi phí ban đầu đáng kể, nhưng có rất nhiều lợi ích, từ việc cải thiện hoạt động đến giảm thiểu lỗi của con người.

- Tương lai của việc tự động hóa nhà kho nằm ở robot và tích hợp trí tuệ nhân tạo (AI) vào nhà kho.

Các ngành công nghiệp nên áp dụng Tự động hoá khoa

- Sản xuất

- Hậu cần

- Thiết bị & Máy móc

- Bán lẻ và phân phối

- Quản lý cơ sở

Sự tăng trưởng theo cấp số nhân của mua sắm đa kênh và nhu cầu ngày càng tăng đối với việc giao hàng nhanh hơn đang xác định lại phân phối chuỗi cung ứng hàng hóa sản phẩm tiêu dùng. Một sự thay đổi lớn trong cách người mua hàng ngày càng mua thông qua nhiều điểm tiếp xúc – trực tuyến từ máy tính để bàn, thiết bị di động và tại cửa hàng – đã tạo ra nhu cầu về kho lưu trữ thông minh hơn để phục vụ người tiêu dùng kết nối ngày hôm nay. Khi các nhà bán lẻ tìm cách hợp nhất các hoạt động trực tuyến và gạch của họ để cắt giảm chi phí và tăng hiệu quả, hệ thống quản lý kho phải theo kịp.

Làn sóng các nhà kho cải tiến công nghệ thế hệ tiếp theo này đang mang lại mức độ hiển thị chưa từng thấy trong tài sản, con người và giao dịch của vô số ngành công nghiệp, từ các nhà sản xuất rời rạc trong ô tô, điện tử và máy móc cho các công ty chế biến thực phẩm và đồ uống, các lĩnh vực y tế và dược phẩm.

Tuy nhiên, việc chuyển đổi hệ sinh thái chuỗi cung ứng đã khiến các chuyên gia vận hành khó khăn trong việc nâng cấp kho của họ nhằm tăng năng suất, cắt giảm chi phí vận chuyển và đẩy nhanh việc vận chuyển hàng hóa.

Do đó, các mạng lưới chuỗi cung ứng đã sẵn sàng để trải qua một cuộc lột xác cực đoan trong vài năm tới. Thật vậy, các ngành bán lẻ, bán buôn, vận chuyển và hậu cần đang chuyển sang các hệ thống quản lý kho tốt nhất của trực tuyến, đưa tự động hóa lên một tầm cao mới – từ việc trang bị cho công nhân các thiết bị di động giúp tăng tốc độ và độ chính xác của việc chọn đơn hàng đến triển khai công nghệ nhận dạng tần số vô tuyến (RFID) cho khả năng hiển thị Inventory theo thời gian thực.

Đồng thời, các giám đốc điều hành có kế hoạch tung ra nhiều nhà kho hơn, đồng thời giảm quy mô và trang bị thêm chúng từ các hệ thống cũ thành các cơ sở gọn gàng, cơ giới hóa cao. Cách tiếp cận này được thiết kế để giảm chi phí và tăng khả năng đáp ứng cho khách hàng.

Tại sao bạn nên tự động hóa kho của mình?

Một nhà kho không hiệu quả tác động tiêu cực đến trải nghiệm của khách hàng. Nhà kho tự động làm được nhiều việc hơn với chi phí ít hơn và phát triển mạnh khi nhu cầu của khách hàng ngày càng tăng.

Sử dụng tự động hóa để cải thiện hoạt động của nhà kho mang lại nhiều lợi ích, từ việc vận hành hiệu quả hơn đến giảm thiểu sai sót của con người. Dưới đây là danh sách các lợi ích thường được trích dẫn nhất:

- Tăng lưu lượng kho

- Sử dụng tài nguyên tốt hơn

- Giảm lao động và chi phí vận hành

- Cải thiện dịch vụ khách hàng

- Giảm chi phí xử lý và lưu trữ

- Giảm lỗi của con người

- Giảm thiểu lao động thủ công

- Tăng năng suất và hiệu quả

- Cải thiện sự hài lòng của nhân viên

- Tăng cường độ chính xác và phân tích dữ liệu

- Giảm các sự kiện hết hàng

- Không gian kho tối ưu

- Kiểm soát hàng tồn kho tốt hơn

- Cải thiện an toàn nơi làm việc

- Ít lỗi vận chuyển hơn

- Giảm thất thoát hàng tồn kho

- Tăng cường phối hợp xử lý vật liệu

- Cải thiện độ chính xác thực hiện đơn hàng

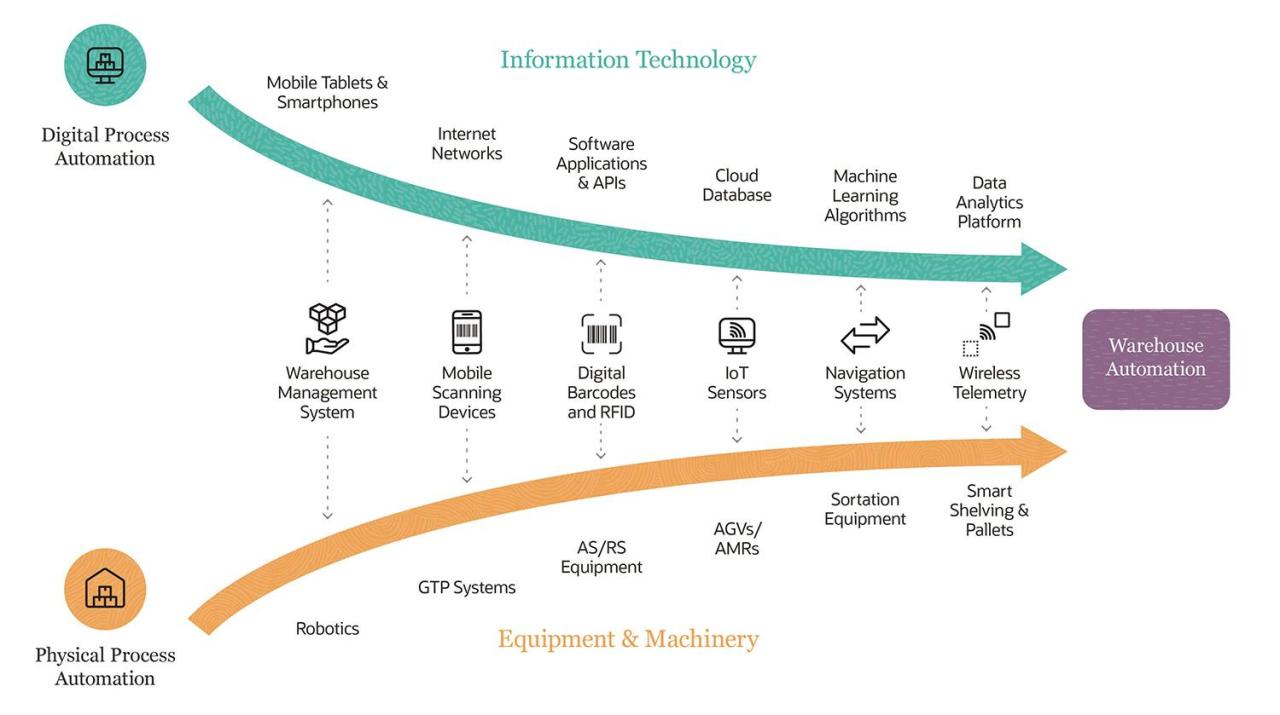

Các loại công nghệ tự động hóa kho

Có nhiều loại tự động hóa kho vì có sẵn nhiều loại công nghệ và hệ thống kho. Tự động hóa kho nhằm mục đích giảm thiểu các tác vụ thủ công và tăng tốc các quy trình, từ nhận hàng đến vận chuyển.

Công nghệ tự động hóa kho bao gồm:

- Goods to Person (GTP): Thực hiện Goods to person là một trong những phương pháp phổ biến nhất để tăng hiệu quả và giảm tắc nghẽn. Danh mục này bao gồm băng tải, băng chuyền và hệ thống nâng thẳng đứng. Khi được áp dụng đúng cách, các hệ thống GTP có thể tăng gấp đôi hoặc gấp ba tốc độ lấy hàng trong kho.

- Hệ thống lưu trữ và truy xuất tự động (AS/RS): AS/RS là một dạng công nghệ thực hiện GTP bao gồm các hệ thống và thiết bị tự động như xe chở vật liệu, xe chở hàng và xe tải nhỏ để lưu trữ và lấy vật liệu hoặc sản phẩm. Các ứng dụng kho có khối lượng lớn với các hạn chế về không gian có xu hướng sử dụng các hệ thống AS/RS.

- Phương tiện có hướng dẫn tự động (AGV): Loại phương tiện cơ giới hóa tự động hóa này có sức mạnh tính toán tích hợp tối thiểu. Những phương tiện này sử dụng dải từ tính, dây điện hoặc cảm biến để điều hướng một con đường cố định xuyên qua nhà kho. AGV được giới hạn trong các môi trường nhà kho lớn, đơn giản được thiết kế với cách bố trí điều hướng này. Các nhà kho phức hợp với nhiều người qua lại và hạn chế về không gian không phải là ứng cử viên sáng giá cho AGV.

- Autonomous Mobile Robots (AMR): Linh hoạt hơn AGV, AMR sử dụng hệ thống GPS để tạo các tuyến đường hiệu quả thông qua một nhà kho cụ thể. Họ sử dụng các hệ thống dẫn đường bằng laser tiên tiến để phát hiện chướng ngại vật, vì vậy AMR có thể điều hướng an toàn trong các môi trường năng động có nhiều người qua lại. Chúng rất dễ lập trình với các tuyến đường và dễ thực hiện một cách nhanh chóng.

- Hệ thống Pick-to-Light và Put-to-Light: Các hệ thống này sử dụng các thiết bị quét mã vạch di động được đồng bộ hóa với màn hình đèn kỹ thuật số để chỉ dẫn những người nhặt hàng trong kho nơi đặt hoặc lấy các mặt hàng đã chọn. Chúng có thể giảm đáng kể thời gian đi bộ và tìm kiếm cũng như lỗi của con người trong các tình huống có khối lượng lớn.

- Chọn và giao nhiệm vụ bằng giọng nói: Việc sử dụng các quy trình kho hướng dẫn bằng giọng nói, còn được gọi là chọn theo giọng nói, sử dụng phần mềm nhận dạng giọng nói và tai nghe di động. Hệ thống tạo ra các đường dẫn lấy hàng được tối ưu hóa để hướng dẫn nhân viên kho nơi lấy hoặc cất sản phẩm. Phương pháp này loại bỏ sự cần thiết của các thiết bị cầm tay như máy quét RF, vì vậy người nhặt hàng có thể tập trung vào nhiệm vụ của họ với độ an toàn và hiệu quả được cải thiện.

- Hệ thống phân loại tự động: Sắp xếp là quá trình xác định các mặt hàng trên hệ thống băng chuyền và chuyển chúng đến vị trí kho bằng cách sử dụng RFID, máy quét mã vạch và cảm biến. Các công ty sử dụng hệ thống phân loại tự động để thực hiện đơn hàng cho việc nhận, chọn, đóng gói và vận chuyển.

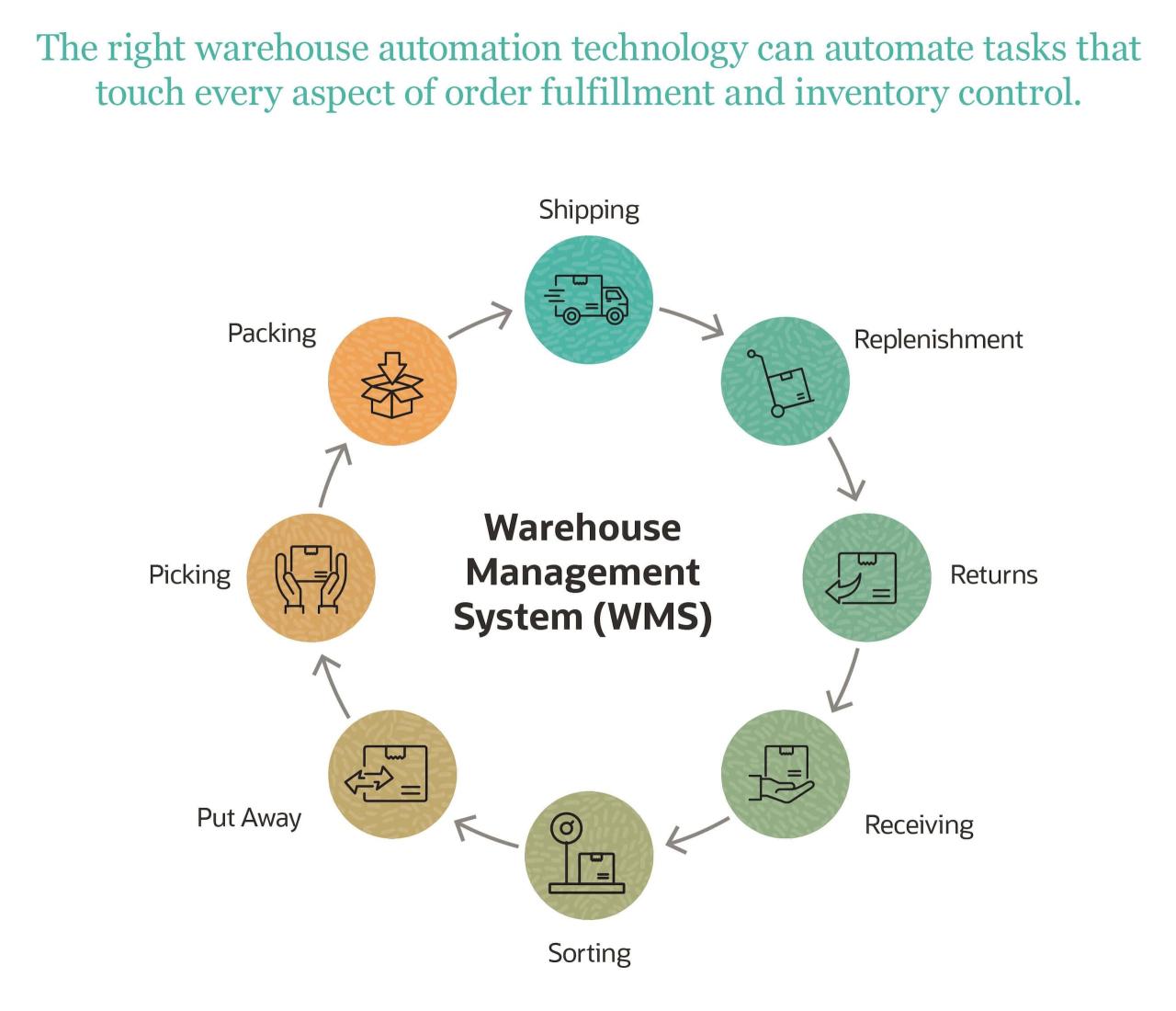

Quy trình kho nào có thể được tự động hóa

Nhiều quy trình kho có thể được tự động hóa, chẳng hạn như theo dõi thùng, đếm chu kỳ và chọn đơn hàng. Tự động hóa quy trình kho dẫn đến các hoạt động tiết kiệm chi phí hơn và giảm chi phí xử lý sản phẩm.

Các quy trình kho được hưởng lợi từ tự động hóa

Công nghệ tự động hóa kho phù hợp có thể tự động hóa các tác vụ liên quan đến mọi khía cạnh của việc thực hiện đơn hàng và kiểm soát hàng tồn kho, bao gồm:

- Nhận: Bạn có thể sử dụng các thiết bị di động để nhanh chóng thu thập dữ liệu trong khu vực nhận của kho của bạn. Phần mềm tích hợp nắm bắt, xử lý và lưu trữ dữ liệu tác động đến quy trình làm việc tự động xuôi dòng và ngược dòng.

- Trả hàng: Các hệ thống và thiết bị phân loại tự động như băng tải có thể tự động hóa quy trình xử lý hàng trả lại. Sử dụng chúng để sắp xếp các sản phẩm để trả lại kệ kho hoặc cất vào các vị trí lưu trữ được chỉ định.

- Putaway: Putaway đề cập đến hành động chuyển sản phẩm từ nơi nhận đến nơi lưu trữ. Tự động hóa quy trình kho vật lý và kỹ thuật số có thể giúp việc đặt hàng hiệu quả và chính xác hơn. Tự động hóa quy trình này cũng có thể giúp tạo điều kiện thuận lợi cho cross-docking, trong đó hàng hóa được nhanh chóng phân loại, xử lý và đặt lên các xe tải chở đến các điểm đến khác nhau thay vì được lưu trữ trong nhà kho.

- Chọn hàng: Chọn đơn hàng thủ công là hoạt động kho tốn kém nhất—thời gian di chuyển trong kho có thể tiêu tốn tới 50% số giờ làm việc. Việc sử dụng các hệ thống GTP và rô-bốt di động tự động có thể tăng nhanh tốc độ và hiệu quả của việc di chuyển hàng tồn kho từ các vị trí kho để đáp ứng các đơn đặt hàng của khách hàng.

- Sắp xếp: Sắp xếp và tổng hợp hàng tồn kho là một công việc tốn nhiều thời gian và thường gây nhầm lẫn. Các hệ thống AS/RS và phân loại tự động cải thiện độ chính xác của hàng tồn kho và kiểm soát chất lượng bằng cách nhận biết và xử lý riêng hàng tồn kho nhỏ hoặc dễ vỡ.

- Bổ sung: Theo dõi hàng tồn kho tự động và đếm chu kỳ cho phép đặt hàng lại tự động. Khi một mặt hàng trong kho đạt đến mức mệnh giá được chỉ định, hệ thống sẽ tự động kích hoạt yêu cầu đặt hàng và gắn cờ để phê duyệt. Bổ sung hàng tự động có thể giúp ngăn ngừa chi phí dự trữ quá mức và thất thoát hàng tồn kho do hư hỏng và trộm cắp.

- Đóng gói: Giai đoạn đóng gói của quá trình thực hiện đơn hàng là rất quan trọng do chi phí cao và tác động đến môi trường của vật liệu đóng gói. Hệ thống đóng gói và đóng gói tự động sử dụng các thuật toán để xác định loại bao bì vận chuyển tốt nhất dựa trên các thuộc tính của sản phẩm (như độ bền), kích thước và chi phí vật liệu.

- Vận chuyển: Hệ thống vận chuyển tự động sử dụng băng tải, cân, cảm biến kích thước, máy in và ứng dụng phần mềm để xác định các hãng vận chuyển có sẵn, ước tính mức phí vận chuyển và dán nhãn cho các gói hàng để vận chuyển.

Các ví dụ thực tế về tự động hóa kho

Sự phổ biến và tăng trưởng của thương mại điện tử đã làm tăng nhu cầu tự động hóa kho . Dưới đây là một số ví dụ về cách nó hoạt động trong các ngành công nghiệp khác nhau:

- Quét mã vạch: Amazon sử dụng tính năng quét mã vạch và nhãn tự động để thống trị hoạt động bán lẻ trực tuyến và tối ưu hóa hoạt động kho . Quá trình tự động hóa này chịu trách nhiệm cho hệ thống lưu trữ sáng tạo nổi tiếng của Amazon. Mã vạch duy nhất được đặt trên các sản phẩm đến và trên kệ nơi chúng nằm. Khi đến lúc vận chuyển sản phẩm, nhân viên sử dụng danh sách lấy hàng được cập nhật để tìm vị trí sản phẩm dựa trên các lộ trình tự động được tối ưu hóa cho hiệu quả và lưu lượng.

- Tự động hóa lấy hàng với Hệ thống GTP: Nike đã triển khai hệ thống lấy hàng GTP tại trung tâm phân phối mới của mình ở Nhật Bản. Hệ thống lấy hàng GTP tự động sử dụng rô-bốt tự động để vận chuyển sản phẩm và gói hàng được chất trên giá hoặc pallet trực tiếp đến công nhân kho để thực hiện đơn hàng. Việc tự động hóa nhà kho mới đã giúp chuyển đổi hoạt động hậu cần và cho phép Nike cung cấp dịch vụ giao hàng trong ngày cho khách hàng tại Nhật Bản.

- Tự động hóa hàng tồn kho với Hệ thống AS/RS: IKEA vận hành các cơ sở kho tự động hóa cao trên toàn thế giới. Các trung tâm phân phối của nó có các hệ thống và thiết bị tự động hóa hàng tồn kho AS/RS, bao gồm cần cẩu xếp chồng ba bên cao 100 foot và hệ thống giá băng chuyền có khả năng tự động chuyển 600 pallet mỗi giờ đến các khu vực gửi hàng.

- Tự động hóa hệ thống hỗ trợ: Nền tảng WMS với các tính năng tự động hóa quy trình kỹ thuật số có thể tối ưu hóa các hoạt động của hệ thống hỗ trợ. iAutomation , nhà phân phối các giải pháp và dịch vụ điều khiển máy cho các nhà chế tạo máy OEM, đã có các ứng dụng không hoạt động làm chậm năng suất do nhân viên phải nhập và xuất dữ liệu theo cách thủ công trên nhiều hệ thống để hỗ trợ các nhóm bán hàng và dịch vụ khách hàng. Công ty đã triển khai Hệ thống Quản lý Hàng tồn kho , CRM và Thực thi Sản xuất của NetSuite để tăng cường các chức năng hỗ trợ khách hàng và bán hàng tại văn phòng với mã vạch tự động, quản lý hồ sơ và các giải pháp theo dõi vấn đề.

Khi Nào Tự Động Hóa Kho Của Bạn ?

Quyết định khi nào tự động hóa kho của bạn phụ thuộc vào nhiều yếu tố. Bạn sẽ cần đánh giá các quy trình và thủ tục của mình, kiểm tra chuỗi cung ứng, tuyển dụng chuyên gia nội bộ và xác định những lỗ hổng trong công nghệ hiện tại và các mục tiêu kinh doanh trong tương lai.

8 câu hỏi để quyết định xem đã đến lúc tự động hóa kho của bạn chưa :

Trả lời những câu hỏi này trước khi cam kết với các dự án tự động hóa nhà kho:

- Đơn đặt hàng của khách hàng của bạn có bị trì hoãn do lực lượng lao động hạn chế không?

- Các quy trình và thủ tục kho hiện tại của bạn có sử dụng nhiều lao động không?

- Khả năng thực hiện đơn hàng của bạn đang giảm sút?

- Số lượng hàng tồn kho của bạn không chính xác?

- Bạn vẫn đang sử dụng phần mềm quản lý kho cũ hoặc các công cụ quản lý kho thủ công như bảng tính?

- Dữ liệu về sự hài lòng của khách hàng có chỉ ra các vấn đề trong chuỗi cung ứng không?

- Bạn có phải tăng/giảm lực lượng lao động của mình để đáp ứng nhu cầu luôn biến động không?

- Bạn có bị áp lực mua vào từ các bên liên quan chính không?

Các bước cơ bản đề tự động hóa kho

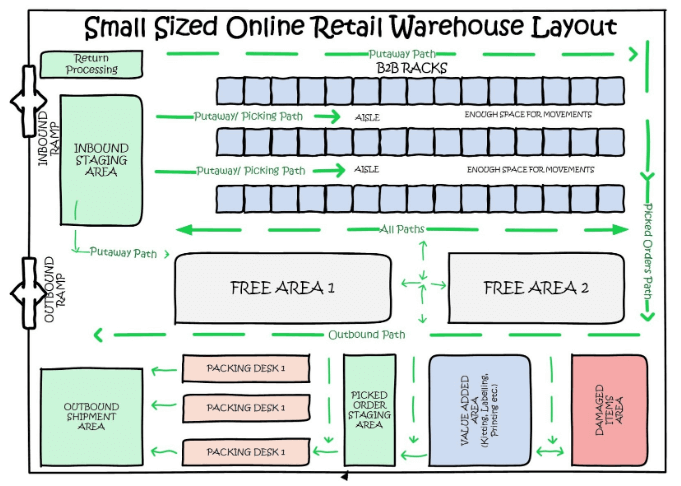

Tổ chức lại layout kho để tối ưu hóa

Tự động hóa kho bắt đầu với việc tối ưu hóa kho của bạn với tổ chức chiến lược và các biện pháp khác. Tất nhiên, thật hữu ích khi biết những khả năng tự động hóa mà bạn dự định thực hiện trước khi tiến hành đại tu bố trí kho, nhưng một số tùy chọn tự động được thảo luận dưới đây mang lại sự linh hoạt để dễ dàng tích hợp vào các tòa nhà hiện tại mà không cần phải đại tu toàn bộ cơ sở.

Nói chung, kho nên sử dụng không gian dọc và cấu hình bố cục để hỗ trợ luồng lưu lượng tối ưu. Bản thân một dự án tối ưu hóa bố trí kho là một quá trình gồm nhiều bước đòi hỏi phải phân tích và lập kế hoạch kỹ lưỡng . Bố cục được tối ưu hóa sẽ hỗ trợ bốn chức năng chính của kho:

- Lưu trữ sản phẩm

- Hoạt động inbound (nhận, trả lại)

- Hoạt động outbound (chọn, dàn dựng)

- Các quy trình giá trị gia tăng (dán nhãn lại sản phẩm, áp dụng nhãn dán giá, quy trình dán đặc biệt, v.v.)

Khuyến nghị đánh giá bốn khu vực để xác định bố cục tối ưu:

- Chiều rộng lối đi – Các trường phái truyền thống cho rằng chiều rộng 11 feet để chứa xe nâng, trong khi các phương tiện dẫn đường hiện đại cho phép cắt chiều rộng lối đi xuống chỉ còn 5 feet, giải phóng thêm không gian lưu trữ.

- Vận tốc sản phẩm – Thay vì nhóm các sản phẩm tương tự lại với nhau, nhóm các sản phẩm theo vận tốc bằng cách đưa các sản phẩm di chuyển nhanh đến gần các tuyến đường vận chuyển.

- Thời gian đi lại – Nhiều không gian hơn không nhất thiết phải tương đương với việc lưu trữ sản phẩm tốt hơn. Trong thực tế, trong một số trường hợp, việc mở rộng cảnh quay vuông chỉ phục vụ gấp đôi hoặc gấp ba thời gian di chuyển.

- Bụi và nhiễu – Xác định các sản phẩm di chuyển chậm và ứ đọng đang thu thập bụi. Ngoài ra, hãy tìm không gian lãng phí không được sử dụng giữa, phía sau hoặc bên cạnh các sản phẩm.

Bạn sẽ cần dựa nhiều vào dữ liệu để xác định bố trí cơ sở tốt nhất. Bạn cũng muốn kích thước dung lượng lưu trữ phù hợp để tránh phải bổ sung các sản phẩm chuyển động nhanh trong kho hơn một lần mỗi ngày – nếu không, bạn sẽ gặp phải sự chậm trễ bên ngoài.

Thu thập dữ liệu

Nền tảng đầu tiên trong quá trình tự động hoá kho của bạn phải là Thu thập dữ liệu từ kho. Theo truyền thống, dữ liệu được thu thập thông qua các ghi chú viết tay trên giấy hoặc nhập dữ liệu được nhập thủ công hoặc nhập lại. Dữ liệu này sau đó được lưu trữ kỹ thuật số trên bảng tính hoặc cơ sở dữ liệu (chẳng hạn như cơ sở dữ liệu AS / 400 ) hoặc vật lý trong một thư mục hoặc vị trí thuận tiện trong kho, hoặc hoàn toàn không. Tính đến năm 2016, gần 60% kho vẫn sử dụng các quy trình vật lý trong quy trình kiểm soát hàng tồn kho của họ.

Ví dụ dưới đây về anh Joe, nhân viên thủ kho : Khi một lô hàng sản phẩm đến nhận, nhân viên của bạn, gọi cho anh ấy nhận hàng, công cụ tìm kiếm từng hộp hoặc vật phẩm trên pallet, ghi lại hoặc gõ vào SKU và số lượng, trước khi được lưu trữ trong thùng. Mỗi lần Nhận Joe nhập thủ công số SKU, số lượng hoặc bất kỳ loại thông tin nào khác, có khả năng xảy ra lỗi của con người, chẳng hạn như hoán vị hai số. Lỗi đó sau đó kết hợp thành dữ liệu bị bắt không hoàn hảo cho vật liệu đó được đánh dấu, chuyển, chọn, đóng gói và sau đó được vận chuyển.

Trong trường hợp này, khách hàng có khả năng kết thúc với sản phẩm sai hoàn toàn vì SKU được chuyển đổi đại diện cho một mặt hàng khác, đặt ra quy trình hoàn trả tốn kém. Nếu khách hàng đặc biệt không hài lòng, họ có thể chia sẻ ý kiến đó với những người khác, khiến cho công ty của bạn (hoặc công ty đối tác của bạn) nổi tiếng vì cung cấp dịch vụ khách hàng kém.

Bây giờ, hãy giả sử Nhận Joe xử lý 4.000 đơn vị sản phẩm mỗi ngày. Ngay cả với độ chính xác 99,5%, tỷ lệ lỗi rất nhỏ này dẫn đến 20 giao dịch không hoàn hảo mỗi ngày làm việc. Sau một năm (250 ngày làm việc), khoảng cách 0,5% đó tạo ra 5.000 mục hàng tồn kho xấu. Không nhất thiết phải nhận lỗi của Joe, chỉ là hậu quả tự nhiên của việc thực hiện các nhiệm vụ lặp đi lặp lại bằng tay .

Giả sử Joe làm việc trong một nhóm tiếp nhận với hai người khác có năng suất tương đương. Bây giờ 20 giao dịch xấu đó tăng lên 15.000 mỗi năm. Nhân 15.000 này trên ba địa điểm và hiện tại doanh nghiệp của họ đang đưa 45.000 mặt hàng được xác định không chính xác vào kho năm, tất cả đều có nguy cơ bị mất, bán gấp đôi hoặc lỗi thời vì hàng tồn kho không thể được định vị sau đó do dữ liệu xấu .

Không cần phải nói, sự thiếu chính xác 0,5% có thể có tác động rất lớn đến hoạt động của bạn. Trong các hoạt động truyền thống hơn, chẳng hạn như các nhà bán lẻ thực hiện nhận, đếm chu kỳ và xác thực hàng tồn kho bằng tay, độ chính xác của hàng tồn kho có thể thấp tới 60% với tác động tiêu cực đến phần còn lại của doanh nghiệp.

Bằng cách tự động hóa quy trình thu thập dữ liệu, chúng ta loại bỏ cơ hội đó cho lỗi của con người, do đó làm giảm khả năng sản phẩm sẽ được nhận, lưu trữ, chuyển, chọn, đóng gói hoặc vận chuyển không đúng cách cho khách hàng.

Tự động thu thập dữ liệu liên quan đến việc thực hiện một hệ thống trong đó thông tin từ các lô hàng đến được thu thập thông qua máy quét mã vạch – barcode và được truyền thông qua phần mềm đến kho lưu trữ dữ liệu trung tâm, chẳng hạn như cơ sở dữ liệu hoặc hệ thống ERP. Bởi vì quá trình chụp này bỏ qua việc ghi thủ công, dữ liệu đã chụp trở nên sạch hơn và chính xác hơn đáng kể, thậm chí lên tới 100%.

Các giải pháp thu thập dữ liệu tự động hiện đại giúp tiến trình thu thập thêm một bước bằng cách huy động các thiết bị thu thập dữ liệu dưới dạng máy quét mã vạch – barcode không dây, máy tính cầm tay hoặc máy tính bảng bền chắc. Một giải pháp thu thập dữ liệu di động thực sự tự động sẽ sử dụng phần mềm không xác định thiết bị để cho phép giao tiếp hai chiều giữa các thiết bị cầm tay di động này và cơ sở dữ liệu hoặc ERP. Dữ liệu cũng có thể được thu thập từ tất cả các nguồn, chẳng hạn như mã vạch – barcode, thẻ RFID, thiết bị internet công nghiệp (IIoT), thiết bị tự động hóa vật lý (băng chuyền, thang máy thẳng đứng, v.v.), v.v.

Đặt nền tảng cho tự động hóa kho với nhãn mã vạch – barcode và RFID

Mặc dù có một số khía cạnh cơ bản của tự động hóa kho hoàn chỉnh, nhãn mã vạch – barcode – cung cấp phương tiện để theo dõi hàng hóa và tài sản tồn kho – thường cung cấp nền tảng cho tự động hóa. Không có khả năng theo dõi các mục khi chúng chảy qua công ty, việc tạo dữ liệu cần thiết để tạo điều kiện cho các quy trình tự động là không thể.

Ceraken chỉ ra rằng công nghệ thu thập dữ liệu tự động hiện đã đạt đến điểm mà chi phí thực hiện không còn vượt quá lợi ích tiềm năng của việc loại bỏ lỗi của con người. Với công nghệ hỗ trợ thu thập dữ liệu tự động hiện có trong phạm vi giá cả phải chăng cho nhiều kho, việc triển khai thu thập dữ liệu tự động đặt những lợi ích này và các lợi ích khác trong tầm với cho kho ngày nay:

- Theo dõi luồng hàng tồn kho thông qua các chuyển động dựa trên giao dịch – Mỗi giao dịch giới thiệu khả năng mất dấu vết của một Inventory hoặc góp phần chọn lỗi hoặc lỗi đặt hàng. Bằng cách theo dõi chuyển động của hàng tồn kho tại mỗi giao dịch – bao gồm mọi chuyển động từ khi đến một mặt hàng tại cơ sở, đến mặt hàng được đặt trong một khe, vật phẩm được chọn, đóng gói và cuối cùng được bọc và vận chuyển – làm giảm đáng kể khả năng hàng tồn kho bị mất và các lỗi khác.

- Lập kế hoạch tốt hơn cho thời gian đến bến tàu – Thu thập dữ liệu tự động đặt vô số thông tin trong tầm tay của nhà điều hành kho, cho phép chuẩn bị và lập kế hoạch tốt hơn. Điều này bao gồm đảm bảo rằng tất cả hàng tồn kho cho một lô hàng đến bến cùng lúc với xe tải được chỉ định đến, loại bỏ không gian lãng phí của hàng tồn kho ở bến cảng (và có thể làm gián đoạn luồng giao thông khác), hoặc thậm chí vài ngày, trước khi cần ở đó

- Quy trình lấy hàng hiệu quả hơn – Ngoài ra, việc có tầm nhìn lớn hơn vào dòng hàng hóa trong toàn bộ cơ sở giúp cho việc lập kế hoạch và đưa ra dự đoán cho các đơn hàng chưa đến. Công nhân có thể được phân bổ lại cho các khu vực mong đợi một nhu cầu sắp tới từ các khu vực ưu tiên thấp hơn để đảm bảo rằng việc sử dụng nhân viên được tối ưu hóa đúng cách và tránh tạo ra sự chậm trễ không cần thiết do thiếu hụt nhân viên. Nói cách khác, khả năng lập kế hoạch trước có nghĩa là có thể đảm bảo rằng mọi đơn hàng rời khỏi kho vào thời gian dự kiến mà không bị chậm trễ.

- Tối ưu hóa lưu lượng giao thông – Có thể sử dụng biển báo kho để cung cấp tín hiệu giao thông và các thông tin khác để tăng tốc lưu lượng hàng hóa qua cơ sở đồng thời tối ưu hóa lưu lượng giao thông bằng cách tránh tắc nghẽn trong lối đi, giúp công nhân nhanh chóng xác định các khu vực, giá đỡ phù hợp và kệ để thả và chọn, và nhiều hơn nữa. Ví dụ, các dấu hiệu và nhãn phản chiếu phù hợp cho các ứng dụng kho dài, cho phép sử dụng máy quét mã vạch – barcode tầm xa để dễ dàng xác định vị trí thích hợp.

- Tự động bổ sung hàng – Khi các mục được tự động theo dõi với nhãn mã vạch – barcode và dữ liệu được đồng bộ hóa trong thời gian thực với WMS, các tình huống hết hàng có thể được giảm thiểu hoàn toàn bằng cách đặt các kích hoạt bổ sung nhắc nhở việc sắp xếp lại hàng tồn kho tự động vào thời điểm tồn kho – xác định ngưỡng thấp.

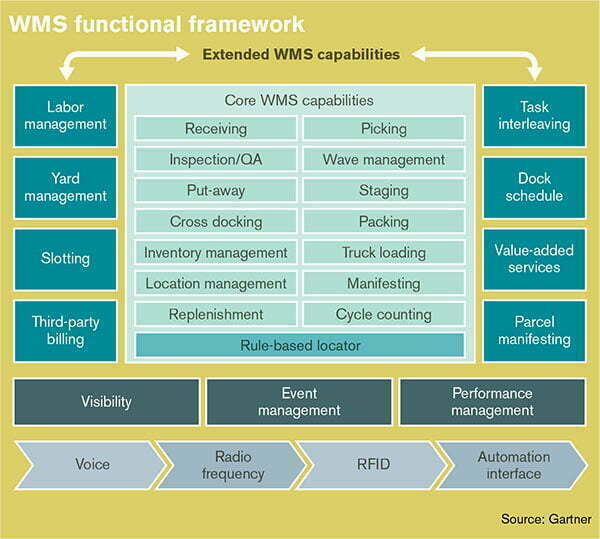

Giải pháp phần mềm quản lý kho WMS

WMS là một ứng dụng phần mềm kiểm soát các hoạt động kho ngày bằng cách tự động hóa các quy trình và điều phối nhiều bộ phận chuyển động của kho, bao gồm nhân viên, thiết bị, hàng tồn kho và đơn đặt hàng.

Các công ty đang ngày càng chuyển sang sử dụng WMS để đạt được độ chính xác và hiệu quả cần thiết nhằm đưa sản phẩm đến tay khách hàng đúng hạn mà không làm tăng chi phí một cách không bền vững. Các giải pháp WMS có thể được cung cấp như một phần của bộ ứng dụng kinh doanh hoạch định nguồn lực doanh nghiệp (ERP) hoặc dưới dạng các sản phẩm độc lập dựa trên đám mây hoặc tại chỗ.

Hệ thống quản lý kho làm gì?

Hệ thống quản lý kho có thể cung cấp thông tin chi tiết theo thời gian thực về mọi khía cạnh của hoạt động kho, từ vị trí của từng mặt hàng đến số lượng nhân viên trên sàn đóng gói. Nó giúp quản lý và tối ưu hóa các quy trình kho , từ lập kế hoạch cho lực lượng lao động đến chọn mặt hàng và vận chuyển đơn đặt hàng.

Phần mềm có thể làm cho từng bước này hiệu quả hơn, tiết kiệm thời gian và tiền bạc vì chuỗi cung ứng là trung tâm chi phí chính của hầu hết các công ty.

Bạn sử dụng hệ thống quản lý kho như thế nào?

Hệ thống quản lý kho có thể được sử dụng để quản lý các hoạt động chính của kho, bao gồm:

Tổ chức kho: Bằng cách nhập kích thước kho và thông tin hàng tồn kho (chẳng hạn như kích thước pallet, kích thước đối tượng và việc sử dụng sản phẩm), WMS có thể tạo sơ đồ kho giúp doanh nghiệp tối ưu hóa việc lưu trữ hàng tồn kho bằng cách sử dụng tốt nhất không gian có sẵn.

Tối ưu hóa lịch trình hàng ngày: Có tính đến các đơn đặt hàng hiện tại và nhân viên sẵn có, WMS có thể đưa ra các kế hoạch hàng ngày để lên lịch trình cho số lượng lao động phù hợp và ước tính chi phí lao động. Một WMS cũng có thể kết nối với các nhà cung cấp dịch vụ vận chuyển để lên lịch thời gian và địa điểm vận chuyển và nhận hàng. Điều đó đảm bảo tài xế xe tải đến đúng bến vào đúng thời điểm và nhân viên luôn sẵn sàng cho họ.

Quản lý hàng tồn kho: Một WMS có thể thu thập thông tin từ các thiết bị di động và máy móc để ghi lại chuyển động của hàng tồn kho trong toàn bộ kho. Nhân viên có thể quét các mặt hàng khi chúng được nhận và quét lại khi được cất giữ, chọn, đóng gói và vận chuyển. WMS điều chỉnh mức tồn kho theo thời gian thực để giúp giảm thiểu lãng phí đồng thời tránh hết hàng.

Thực hiện đơn hàng: WMS có thể tạo điều kiện thực hiện đơn hàng nhanh chóng và chính xác. Để đáp ứng các đơn đặt hàng mỗi ngày, nhóm lấy hàng có thể sử dụng danh sách đóng gói rất chi tiết—thường trên thiết bị di động mà họ mang theo bên mình—liệt kê chính xác những gì họ cần và vị trí của chúng.

Giám sát và báo cáo: Một WMS có thể ghi lại các quy trình vận hành tiêu chuẩn để đảm bảo nhân viên luôn tuân thủ các quy trình đó và giám sát hoạt động của kho để phát hiện các vấn đề. Sau đó, công ty có thể phân tích dữ liệu do WMS thu thập để đánh giá hiệu suất của kho, tìm các khu vực cần cải thiện, tạo mục tiêu và theo dõi tiến trình theo thời gian.

Quản lý kho so với Quản lý hàng tồn kho

Quản lý kho bổ sung cho quản lý hàng tồn kho . Quản lý kho sắp xếp hàng trong kho. Quản lý hàng tồn kho quản lý hàng tồn kho và xu hướng cho nhiều kho hoặc toàn bộ công ty.

Quản lý kho tập trung vào việc quản lý hàng hóa bên trong kho: nguyên vật liệu, vật liệu đang trong quá trình thành sản phẩm và thành phẩm (hay còn gọi là “stock”). Điều này bao gồm đặt hàng, lưu trữ, xử lý và chọn hàng tồn kho để sản xuất sản phẩm hoặc thực hiện đơn hàng. Quản lý hàng tồn kho tập trung vào việc tối ưu hóa mức nguyên liệu và sản phẩm để tiết kiệm không gian và tiền bạc trong khi vẫn đáp ứng nhu cầu của khách hàng.

Quản lý kho không chỉ bao gồm quản lý hàng tồn kho mà còn tổ chức và thiết kế kho, thực hiện đơn hàng, giám sát và báo cáo kho, tối ưu hóa nhiệm vụ, quản lý lao động và lập kế hoạch tài nguyên.

Khác biệt giữa WMS và ERP ?

WMS là một giải pháp độc lập chỉ tập trung vào việc kiểm soát các hoạt động của kho trong khi hệ thống ERP là một phần mềm tất cả trong một giúp người dùng tạo điều kiện thuận lợi cho luồng thông tin giữa tất cả các lĩnh vực kinh doanh. Tất cả các bộ phận như Tài chính, Quản lý quan hệ khách hàng, Dự án, Bán hàng, v.v. có thể được hợp nhất thành một hệ thống hoàn chỉnh. Ngày nay, nhiều hệ thống ERP có thể có Hệ thống quản lý kho như một trong các mô-đun của chúng. Do đó, mặc dù chúng tôi có thể sử dụng hai hệ thống như WMS hoặc ERP để quản lý kho của bạn, nhưng chúng có bộ thuộc tính riêng.

WMS có thế mạnh trong việc theo dõi các mặt hàng trong kho bao gồm thông tin theo thời gian thực khi các mặt hàng được chọn, đóng gói và giao. Chức năng này giúp người dùng WMS kiểm soát mức tồn kho, phân phối hàng hiệu quả cũng như tối ưu hóa quy trình đặt hàng.

Trong khi đó, Hệ thống ERP cho phép dữ liệu hoặc thông tin lưu chuyển liên tục giữa các phòng ban khác nhau trong tổ chức chỉ thông qua phần mềm. Chẳng hạn, nếu một công ty sử dụng một phần mềm Quản lý kho, một phần mềm Kế toán và một phần mềm Nhân sự và tính lương khác, thông thường họ sẽ phải chuyển thông tin từ phần mềm này sang phần mềm khác theo cách thủ công. Thông thường các hệ thống ERP cơ bản chỉ quản lý về xuất, nhập, tồn và có tính chất quản lý số liệu tài chính hơn là vận hành kho.

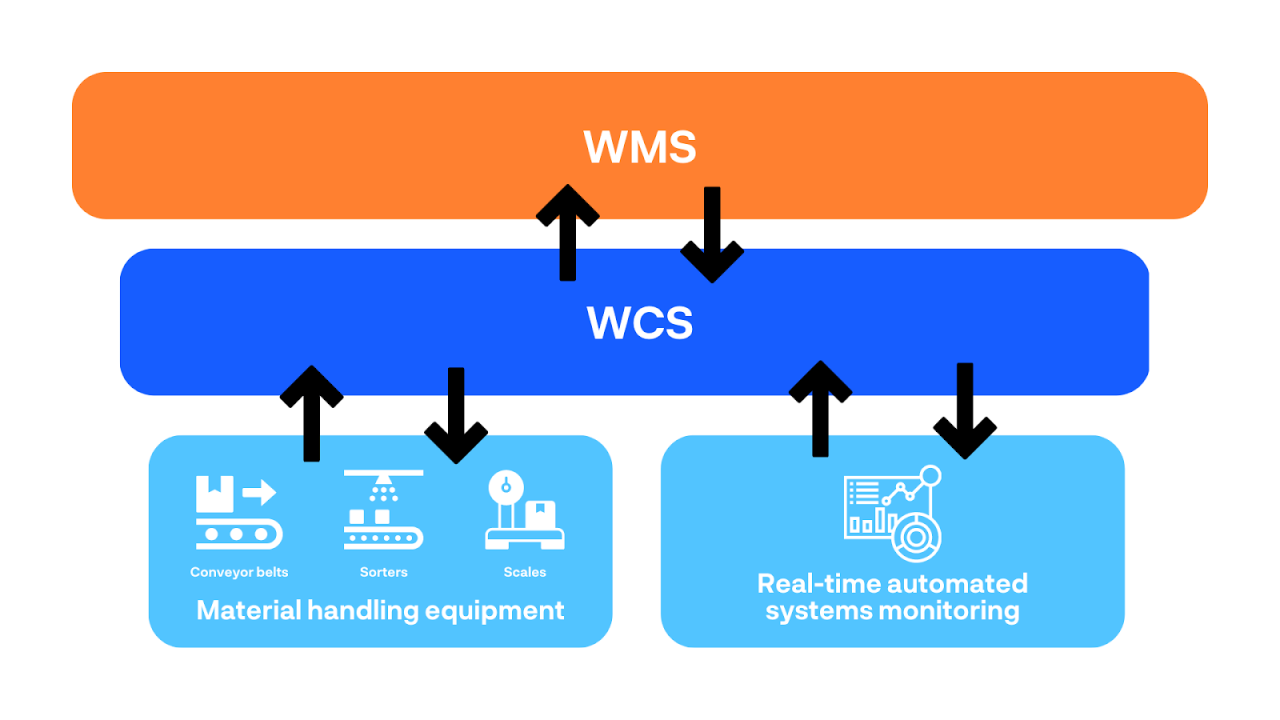

Hệ thống điều khiển kiểm soát kho (WCS – Warehouse control System)

Hệ thống kiểm soát kho là một ứng dụng phần mềm được sử dụng để quản lý và chỉ đạo các hệ thống tự động xử lý vật liệu trong kho hoặc trung tâm phân phối. Hệ thống kiểm soát kho (WCS) chịu trách nhiệm đảm bảo dòng sản phẩm hiệu quả qua các thiết bị xử lý vật liệu khác nhau và các hệ thống phụ như băng tải, mô-đun chọn đèn, băng chuyền, máy phân loại, hệ thống AS/RS và AGV, cùng các hệ thống khác.

Trong hầu hết các cơ sở, WCS sẽ điều khiển thiết bị xử lý tự động và tích hợp với hệ thống quản lý kho (WMS) sẽ quản lý và lập kế hoạch cho các hoạt động của kho từ khâu tiếp nhận đến vận chuyển. WMS thường sẽ chỉ đạo công việc của nhân viên xử lý vật liệu cùng với các hệ thống tự động hóa do WCS điều khiển. Ngày càng có nhiều cơ sở bổ sung các giải pháp tối ưu hóa kho dựa trên AI để tối ưu hóa và điều phối công việc của con người, hệ thống WCS và robot, băng tải, băng chuyền , phân loại.

WCS hoạt động như thế nào?

Một hệ thống kiểm soát kho hoạt động bằng cách thực hiện và hỗ trợ các chức năng chính sau:

- Trao đổi thông tin cần thiết với ứng dụng phần mềm cấp cao hơn, chẳng hạn như WMS, do đó các chức năng xử lý vật liệu được thực hiện tự động và luồng sản phẩm trong kho được theo dõi.

- Giao tiếp trong thời gian thực với thiết bị xử lý vật liệu và hệ thống phụ, cho phép chúng phối hợp tất cả các hoạt động và chuyển động tiếp theo của thiết bị tự động.

- Chỉ định các thùng giấy để chuyển chúng đến đúng vị trí.

- Xác định tuyến đường hiệu quả nhất cho sản phẩm, sau đó điều khiển hướng của thiết bị xử lý vật liệu như băng tải, máy phân loại, băng chuyền và cân để đảm bảo sản phẩm được vận chuyển phù hợp.

- Sử dụng dữ liệu từ các cảm biến và bộ điều khiển cấp hệ thống để cung cấp khả năng giám sát và quản lý hệ thống kho tự động theo thời gian thực . Điều này giúp nâng cao hiệu quả và cho phép chẩn đoán nhanh trong trường hợp xảy ra sự cố hoặc không hoạt động.

Ứng dụng RPA để tự động hoá quy trình office quản lý kho

Việc đi sâu vào quản lý kho sẽ cho thấy các quy trình khác nhau, bao gồm phân loại, đóng gói, chọn, lưu trữ, vận chuyển, vận chuyển, thu hồi, v.v. và trong thời đại ngày nay, tất cả các quy trình này đều do con người thực hiện. Để giải phóng nhân lực và tăng tốc các quy trình, chúng tôi đã thấy một sự thay đổi gần đây đối với RPA, đóng vai trò quan trọng trong việc cải thiện các quy trình kinh doanh trong tổ chức. Ngoài lợi thế về chi phí và hiệu quả, RPA có thể đưa doanh nghiệp lên một tầm cao mới về năng suất và tối ưu hóa.

Công nghệ mới nhất này đảm bảo rằng các tác vụ được thực hiện thủ công có thể được tự động hóa bằng Hệ thống kho robot, đảm bảo chuyển đổi suôn sẻ từ đơn đặt hàng sản phẩm sang thực hiện và giao cho khách hàng. Điều này không có nghĩa là chuyên môn của con người sẽ không cần thiết, nhưng họ sẽ bị giảm đáng kể bởi các giải pháp kho tự động.

- Giảm chi phí lao động – Sử dụng BoT cho các nhiệm vụ giao dịch và tối ưu hóa thời gian của nhân viên

- Giảm thời gian quay vòng – Tăng tốc quá trình thực hiện

- Cải thiện chất lượng – Không có lỗi và làm lại cho bất kỳ quy trình nào, tiết kiệm nhiều thời gian hơn

Mỗi quy trình công việc là khác nhau và đôi khi có thể thay đổi một chút trên các hệ thống quản lý kho. Một cách tiếp cận tùy chỉnh là cần thiết để tích hợp tất cả các quy trình khác nhau và tự động hóa chúng từ đầu đến cuối thông qua RPA. Một trong những nhu cầu thiết yếu cho sự thành công của hệ thống RPA là tuân thủ các quy trình chính xác mà không có bất kỳ sai lệch nào.

RPA có thể là một khái niệm mới trong quản lý kho, nhưng sự phát triển của nó dự kiến sẽ chủ đạo hơn nhiều trong một vài năm. Để biết lợi ích của RPA trong quản lý kho, trước tiên chúng ta hãy xem xét nơi RPA có thể được thực hiện trong quản lý kho.

Các lĩnh vực triển khai RPA trong Quản lý kho

- Tự động hóa xử lý đơn hàng và thanh toán

- Tự động hóa thông báo email hoặc SMS

- Tự động hóa trong giao tiếp giữa các khách hàng

- Tự động hóa quy trình mua sắm và quản lý hàng tồn kho

- Tạo lời nhắc dịch vụ trên thiết bị kho sử dụng Tự động hóa

- Tạo dịch vụ và nhắc nhở thuế đường bộ bằng Tự động hóa

- Tự động lên lịch và theo dõi lô hàng với RPA

- Tự động hóa trong tài chính

Robot và Xe tự hành (AGV)

Xe tự hành động AGV là một cải tiến mới hơn so với nhãn kho và giải pháp phần mềm quản lý kho. AGV cung cấp tiết kiệm trực tiếp chi phí lao động và cũng cải thiện hiệu quả và độ tin cậy của quá trình lưu trữ và truy xuất. Về cơ bản, chúng là những robot dựa vào các điểm đánh dấu trên sàn của cơ sở, dây điện hoặc công nghệ thị giác laser để điều hướng trong tòa nhà và có thể thực hiện các chức năng như:

- Lưu trữ pallet, giá đỡ, và các container khác

- Lưu trữ pallet trong kệ kho

- Lưu trữ pallet trong các tầng sâu trên sàn

- Lưu trữ cuộn dọc

- Lưu trữ cuộn ngang trong nôi

- Kiểm soát toàn bộ quy trình tiếp nhận nguyên liệu thô (từ rơ moóc đến dây chuyền xử lý)

- Tự động tải trailer

- Vận chuyển nguyên liệu đến kho trung gian

Ngày càng có nhiều tùy chọn AGV cho các kho để lựa chọn, với các khả năng khác nhau. Ví dụ, có những xe tự động có thể di chuyển sản phẩm trên dây chuyền lắp ráp hoặc vận chuyển hàng hóa từ kho đến nhà máy sản xuất. Bởi vì các xe đẩy này được dẫn hướng bằng băng từ, việc thiết lập luồng ban đầu hoặc cấu hình lại tuyến đường khi cần thiết là đơn giản.

Thẻ transponder được sử dụng để truyền tải khi giỏ hàng phải dừng hoặc thực hiện một hành động cụ thể, chẳng hạn như tăng hoặc giảm tốc độ, hoặc nâng hoặc hạ.

Một số công ty cung cấp một loạt các tùy chọn trải rộng mọi thứ, từ cấu hình tiêu chuẩn, cơ bản đến AGV được xây dựng hoàn toàn tùy chỉnh có thể được thiết kế để đáp ứng các yêu cầu ứng dụng chuyên môn cao. Ở giữa phổ là các AGV sử dụng kép, có thể hoạt động bằng tay hoặc như một AGV đầy đủ chức năng. Đối với một số kho, tùy chọn sử dụng kép là một khoản đầu tư thông minh có thể dễ dàng chuyển đổi từ quy trình thủ công sang quy trình tự động. Đối với những người đã ở trong chiến hào của tự động hóa hoặc những người có ứng dụng chuyên biệt, sự sẵn có ngày càng tăng của các giải pháp AGV tùy chỉnh là một lựa chọn có giá trị.

Hệ thống lưu trữ và truy xuất tự động

Tất nhiên, AGV đóng vai trò trong các hệ thống lưu trữ và truy xuất tự động, nhưng chúng không phải là lựa chọn tự động duy nhất khi nói đến các chức năng này. Hệ thống lưu trữ và truy xuất tự động (AS / RS) đã thực sự xuất hiện từ những năm 1950, lần đầu tiên được giới thiệu ở Châu Âu, Nhật Bản và Hoa Kỳ. AS / RS bao gồm một vài thành phần chính:

- Máy lưu trữ và truy xuất

- Cấu trúc giá đỡ

- Băng tải như AGV

- Hệ thống kiểm soát kho

Các thiết bị nâng và hạ pallet là một trong những thiết bị AS / RS được sử dụng phổ biến nhất. Các máy lưu trữ và truy xuất lối đi cố định này di chuyển pallet vào và ra khỏi vị trí lưu trữ và chúng có thể được cấu hình để phù hợp với cấu hình mật độ SKU, các loại tải khác nhau và tốc độ phân phối. Ngoài ra còn có các thiết bị xử lý tải trọng và vỏ, là phiên bản thu nhỏ của các thiết bị nâng và hạ pallet được sử dụng để xử lý các thùng chứa nhỏ hơn.

Các loại thiết bị xử lý tải và vỏ mới hơn sử dụng xe đưa đón và robot được gọi là hệ thống hàng hóa cho người.

Việc sử dụng AS / RS mang lại vô số lợi ích, bao gồm:

- Giảm không gian và sử dụng lao động

- Linh hoạt để vận hành như một cấu trúc độc lập bên trong các tòa nhà hiện có hoặc như các cấu trúc được hỗ trợ giá (thường được sử dụng để lưu trữ lạnh / tủ đông)

- Xử lý sản phẩm phù hợp và an toàn

- Tính nhất quán trong các vai trò lưu trữ sau đây

- Bảo trì theo dõi và nhận dạng sản phẩm theo thời gian thực

- Chọn đơn hàng và hợp nhất được tạo điều kiện bởi bổ sung tự động

- Khả năng tạo môi trường lưu trữ được kiểm soát cao, loại bỏ hoàn toàn quyền truy cập của con người

- Khả năng giữ cho sản phẩm tươi và giảm thiểu thu hồi

- Đảm bảo tuân thủ quy định

- Sự bảo vệ người tiêu dùng

Ngoài những lợi ích này, các kho thực hiện AS / RS nhận ra tiết kiệm chi phí dài hạn thông qua hiệu quả được cải thiện, khả năng theo kịp nhu cầu của người tiêu dùng, giảm rủi ro và tăng thông lượng và tăng độ chính xác của hàng tồn kho. Theo Westfalia , tuổi thọ trung bình của AS / RS là 25 đến 30 năm, trong khi thời gian hoàn vốn thường là từ ba đến năm năm.